Alineación de espejos en Maquinaria Láser de CO2

Introducción

Las máquinas CNC láser de CO2 son herramientas de alta precisión utilizadas para diversos propósitos, desde la fabricación de productos hasta el corte y grabado de distintos materiales. Una de las claves para garantizar que el sistema funcione correctamente es alinear los espejos de la máquina de forma correcta. La alineación precisa de los espejos garantiza que el láser se enfoque correctamente en el material, maximizando la calidad del corte y la eficiencia del proceso, así mismo, una correcta alineación permíte que se genere el corte de forma uniforme en toda el área de trabajo

Los espejos en una máquina láser CO2 son fundamentales para guiar y reflejar el haz láser desde el tubo láser hacia la superficie de trabajo. Si los espejos están desalineados, el láser puede no llegar al punto de corte deseado, lo que puede causar una disminución en la potencia y precisión, un desgaste innecesario del equipo y, en algunos casos, incluso daños en los componentes del sistema láser, cómo los mismos espejos, el lente de enfoque, empaques y la boquilla. Además, la desalineación puede generar cortes irregulares, bordes quemados o una menor calidad en el grabado.

Antes de comenzar, es importante contar con algunas herramientas y materiales básicos:

- Cinta masking: Para marcar la posición del haz de láser en la base de los espejos.

- Cinta de aislar: Para marcar la posición del haz de láser en la punta de la boquilla

- Alcohol isopropílico: Para la correcta limpieza de los espejos

- Paño de microfibra: O una tela suave para limpieza de lentes

- Medidor de láser (opcional): Para verificar que no exista pérdida de potencia

1. Preparación de la máquina

Antes de comenzar, es necesario asegurar que el cabezal del láser y los espejos estén limpios, ya que la suciedad puede afectar la calidad del haz y generar algún desvío de la trayectoria.

2. Revisar que los espejos se encuentren apretados firmemente

Para una alineación adecuada, es importante que los espejos se encuentren apretados firmemente, de lo contrario, al manipular el cabezal, los espejos pueden generar movimiento y cambiar la trayectoria del haz de láser constantemente y no permitirá la correcta alineación

3. Alinear la base del primer espejo (cerca del tubo láser)

El primer espejo se encuentra cerca del tubo láser, y su función es reflejar el haz hacia el segundo espejo a lo largo del Eje Y. Para alinear este espejo:

- Colocar una pequeña pieza de cinta masking en la superficie de la base del primer espejo.

- Utilizar un pulso de láser a baja potencia para marcar el masking (puede reducir la potencia para pruebas en un rango del 20-35%).

- Ajustar la base del espejo hasta que el haz de láser se refleje en lo más al centro de la cinta masking.

- Asegúrate de que el haz esté correctamente alineado para reflejar al siguiente espejo

- Una vez alíneado, genere la limpieza en el espejo usando el paño para lentes y alcohol isopropílico para remover los residús de pegamento de la cinta que pueden quedar

4. Alinear el primer espejo (en el puente de la máquina)

El primer espejo se encuentra generalmente colocado en la parte trasera de la máquina, la trayectoria del haz de láser para este espejo es a través del Eje Y, misma trayectoria que se manipula generando el apriete de los tornillos ubicados detrés de su base; y redirige el haz hacia el segundo espejo.

- Coloque nuevamente la cinta masking en la superficie de la base del segundo espejo.

- Mueva el puente de la máquina hacía la posición más cercana al primer espejo, generalmente suele ser la coordenada Y=0.

- Genere un pulso de láser a baja potencia para marcar el masking en esta posición

- Sin retirar la cinta masking marcada, mueva el puente de la máquina hacía la posición más lejana al primer espejo, generalmente suele ser la coordenada Y=Coordenada Límite y coloque nuevamente un trozo de cinta masking sobre el masking anterior ya marcado.

- En caso de que el segundo pulso se encuentre desfasado, es necesario alínear de forma en que el segundo pulso se encuentre sobre el primer pulso, para ello, se manipularán los tornillos del primer espejo para ajustar la trayectoría a lo largo del Eje Y; a su vez, el haz de láser deberá encontrarse lo más centrado posible en el segundo espejo, sin embargo, si se encuentra desfasado un poco del centro no afectará, siempre y cuando no se apróxime demasiado a los límites de circunferencia del espejo, de ser así, es posible que el espejo no disipe todo el calor y después de unas horas de uso, presente alguna fisura

5. Alinear el segundo espejo (en el puente de la máquina)

Generalmente el segundo espejo se encuentra sobre el puente de la máquina y se encarga de direccionar el haz de láser en dirección al eje X, para posteriormente bajar a la superficie del material a través del tercer espejo; para realizar su alineación, cómo con el espejo anterior, se recorrerá lo más posible el cabezal al segundo espejo y se colocará una cinta masking en el orificio del cabezal donde se encuentra el tercer espejo para tener la referencia de posición del rayo a través del Eje X

6. Alinear el tercer espejo (en el cabezal de corte)

El tercer espejo dirige el rayo hacía la superficie del material, es de gran importancia su alineación, pues de no estar bien alineado, los consumibles tendrán un desgaste prematuro, la boquilla se calentará como consecuencia y provocará que el equipo no corte de manera adecuada

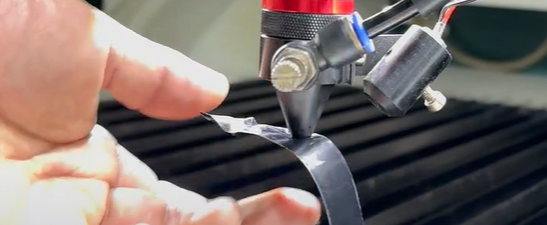

Para realizar la alineación de este lente, se colocará un trozo de cinta de aislar en la punta de la boquilla, ya que en el pegamento de la cinta de aislar se marcará la circunferencia de la boquilla y al generar un pulso, el rayo se podrá observar dentro de esa circunferencia

Una vez colocada la cinta, se genera el pulso y se ubica la perforación del rayo dentro de la referencia de la boquilla para posteriormente generar la alineación generando los mismos movimientos en los tornillos como se muestra al alínear el primer espejo

Para este espejo, es necesario colocar el rayo al centro de la circunferencia marcada como referencia por la boquilla, de lo contrario, la boquilla presentará calentamiento y el corte no se realizará de manera óptima, es necesario generar las pruebas necesarias hasta tener la perforación del rayo al centro de la circunferencia de la boquilla

7. Pruebas de corte

Finalmente, es necesario realizar diferentes pruebas de corte y grabado en un material. Si el corte es limpio y preciso, y la calidad del grabado es óptima, entonces los espejos se encuentran correctamente alineados. Se puede realizar una pequeña prueba de corte en cada esquina del área de trabajo y al centro de la misma para válidar que corte con los mismos parámetros

Consejos adicionales

- Calibración regular: Es recomendable alinear los espejos cada 2 semanas para garantizar un corte óptimo, especialmente si la máquina ha sufrido impactos o si se ha cambiado algún componente.

- Limpieza: Mantener los espejos limpios para evitar que el polvo o residuos interfieran con el haz de láser.

- Uso de pulso a baja potencia: Se recomienda siempre utilizar un pulso a baja potencia durante las pruebas para evitar accidentes o daños en los componentes.

Diagnóstico y Resolución de Problemas

| Problema | Causa Posible | Solución |

|---|---|---|

| El corte no es uniforme en el área de trabajo | El rayo está desalineado a lo largo de la trayectoria de los espejos | Revisar y ajustar los tres espejos, asegurándose de que el rayo se refleje correctamente en cada uno y la alineación sea adecuada |

| Bordes quemados o mala calidad de corte | El rayo no llega al material correctamente | Verificar que los espejos estén alineados correctamente y que el material se encuentre a la distancia focal correcta |

| La boquilla se calienta durante el corte | El tercer espejo (en el cabezal) está mal alineado | Alinee nuevamente el tercer espejo y realice pruebas de corte en la superficie de trabajo |

Precauciones y Seguridad

- Utilizar un pulso a baja potencia: Para evitar que la concentración de calor en la cinta masking genere un orificio mayor y se genere llama.

- Realizar limpieza en los espejos: Manipule los espejos con precaución para no rayarlos ni dañarlos y genere limpieza utilizando un paño suave y alcohol isopropílico.

- Trabajar en un entorno bien ventilado: El láser puede generar humos o vapores durante el corte, por lo que es importante contar con un sistema de extracción de humos adecuado.

- Evitar tener contacto con la trayectoria del rayo: El rayo puede provocar quemaduras en diferentes grados dependiendo del tiempo de exposición, tome las precauciones adecuadas para evitar accidentes

FAQs Relacionadas

¿Con qué frecuencia debo alinear los espejos?

Se recomienda alinear los espejos cada 2-4 semanas o siempre que note problemas en el área de corte.

¿Qué hacer si no hay rayo durante la alineación?

Los equipos láser CO2 cuentan en algúnos casos con sensores que no permiten la salida de rayo si la puerta se encuentra abierta

Enlaces y Recursos Adicionales

Contacto para Soporte Avanzado

Si necesita asistencia adicional o no ha logrado habilitar los rodillos de sujeción correctamente, no dude en contactarnos:

- Correo electrónico de soporte: soportes.stanser@gmail.com

- Teléfono de asistencia técnica: +52 81 4164 8032

Related Articles

Limpieza e importancia de los ópticos en equipos de soldadura láser

Introducción El mantenimiento adecuado de los ópticos en una máquina de soldadura láser, como los lentes de protección y los ópticos de enfoque, es fundamental para garantizar un rendimiento eficiente y una vida útil prolongada tanto del equipo cómo ...Uso de Aplicacion Movil Gravit

Uso de la Aplicación Móvil Stanser GravIT para Grabado Vía WiFi Introducción La aplicación móvil GravIT está diseñada para facilitar el control de la máquina Láser Fibra de Grabado Portátil de 20W mediante conexión WiFi, eliminando la necesidad de ...Instructivo de limpieza de sistema óptico de Láser CO2

Instructivo de limpieza de sistema óptico de Láser CO2 (Modelo CRAFTER 6400 y CRAFTER 9600) Maquina Laser CO2 6400 Hay 4 componentes que debemos limpiar de forma regular, al menos una vez al día más en caso de notar sociedad depositada los mismos son ...¿Por qué la vista previa no coincide con el grabado final?

Introducción La vista previa es una de las funciones más útiles en los equipos láser fibra de grabado, ya que permite proyectar el área de grabado o el controrno del diseño sobre la pieza antes de comenzar con el trabajo. Sin embargo, en ocasiones ...¿Cómo corregir las medidas o tamaño de grabado desde el software Stanser GravIT?

Proceso de corrección de dimensiones Uno de los problemas más comunes al trabajar con un láser fibra de grabado es que el tamaño real del diseño no coincide con las dimensiones configuradas en el software. Esto ocurre porque el sistema de espejos ...